Fiche d’identité

| Exploitant | Suez Environnement |

| Capacité nominale | 45 000 t/an |

| Flux entrants | > OMr > Déchets d’Activités Economiques |

| Flux sortants | > Métaux ferreux > Mâchefers > Réfiom |

Chiffres clés

16

emplois

Four oscillant de

5.6 T/h

plus de

12 000 MWh

d’électricité produit

Dates clés

1992

Mise en route opérationnelle de l ‘usine.

Travaux au niveau de la filtration des fumées : augmentation de la surface filtrante de 30%.

2002

2007 / 2012

L’UVE de Lamballe est réglementée par un nouvel Arrêté préfectoral en date du 18 janvier 2007 et par un arrêté préfectoral complémentaire du 23 décembre 2012.

Agrandissement des locaux sociaux

2013

2014

Un préleveur en semi continu de dioxines et furanes est installé et mis en service.

L’UVE est certifiée ISO 50 001.

2018

2023

Mise en place d’un silencieux en sortie de cheminée. Mise aux normes BREFs.

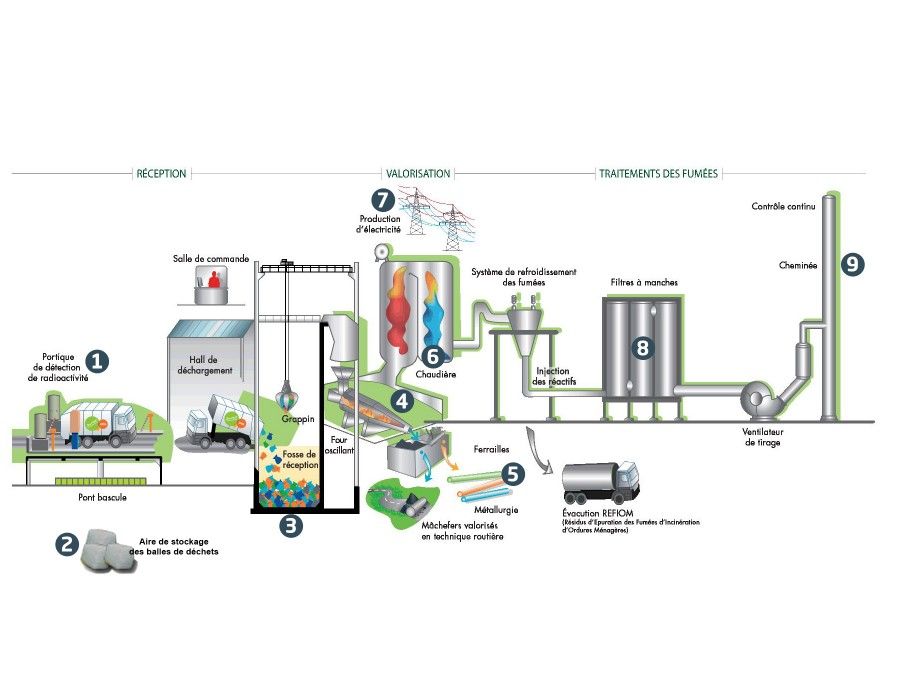

Le process de tri

1. Entrée et pesée des camions

Afin de déterminer le tonnage de déchets apportés, les camions sont pesés à l’entrée et à la sortie du site et identifiés par badge. L’absence de radioactivité des produits est contrôlée.

2. Mise en balles des déchets

La mise en balles de déchets ménagers permet de gérer les flux des déchets pendant les périodes de pointes estivales et durant les arrêts techniques. Les balles ainsi confectionnées sont stockées sur une aire de 3000 m² capable de recevoir 5000 tonnes de déchets représentant quelque 6000 balles.

3. La fosse

Les déchets sont ensuite déversés dans une fosse de réception de 1 000 m³.

4. Le four

L’usine est équipée d’un four oscillant Laurent Bouillet d’une capacité nominale de 5.6 tonnes de déchets par heure à Pouvoir Calorifique Inférieur de 1 800 kcal/kg est fonctionne 24 sur 24, 7 jours sur 7. Deux arrêts techniques réguliers sont observés pour l’entretien en avril (1 semaine) et en octobre (4 semaines). Ce site reçoit ainsi 42 000 tonnes de déchets par an.

5. Mâchefers

En fin de combustion, les mâchefers sont refroidis dans un bain et déferraillés par passage sous over band. Ils sont ensuite stockés sur une aire de stockage bétonnée avant évacuation. La récupération des métaux fait l’objet d’un stockage sur une surface de 200m².

6. Chaudière de récupération

Les fumées à la sortie du four circulent à travers une chaudière de récupération qui à une production minimale de vapeur surchauffée de 12 tonnes/heure à 35 bars et 350°C.

7. Production d’électricité

La vapeur produite alimente un groupe turbo alternateur d’une puissance de 1850 kW suivi d’un aérocondenseur qui fonctionne sous vide. La vapeur l’usine fait l’objet d’une valorisation.

8. Traitement des fumées

Avant leur rejet par la cheminée munie à sa base d’un ventilateur d’extraction, les gaz passent dans un sous refroidisseur puis dans une installation de déchloruration, par traitement sec à la chaux captale (5% de charbon actif pour le traitement des dioxines et des métaux lourds) avant d’être dépoussiérés dans des filtres à manches.

Les poussières appelés REFIOM (Résidus des fumées d’incinération des ordures ménagères), sont récupérés sous filtres à manches et rejoignent les cendres sous chaudière dans un silo de stockage de 80 m³.

9. Analyseurs

En complément des organes de surveillance de l’usine, des analyseurs de gaz sont placés en sortie de cheminée pour assurer le contrôle et la traçabilité de l’activité.

Valorisation

1. La valorisation énergétique

La chaleur générée par la combustion des déchets non dangereux chauffe un circuit d’eau qui alimente des turbines et produit exclusivement de l’électricité.

Ainsi l’usine produit chaque année 12 000 Mwh, soit l’équivalent de 6800 foyers éclairés sachant que l’ensemble de la production est revendu à EDF.

2. Les sous-produits de l’incinération

Les sous produits de l’incinération représentent 22% du tonnage entrant et se décompose en trois catégories :

Les mâchefers

Les mâchefers déferraillés produits représentent 15 % du tonnage entrant et font l’objet d’une maturation de trois mois environ par lots homogènes mensuels. Les analyses en déterminent leurs caractéristiques physiques et chimiques et leur potentiel polluant. En fonction de cette classification, ils peuvent être valorisés en technique routier. Au-delà d’un an, tout lot n’ayant pu valorisable n’ayant pas fait l’objet d’une utilisation, est systématiquement déclassé et doit rejoindre un centre d’enfouissement de classe II.

Les REFIOMS

Les REFIOMS (Résidus des fumées issus de l’incinération des ordures ménagères) représentent près de 6% du tonnage incinéré). Ils rejoignent un silo de stockage de 80 m3 avant d’être redirigés vers d’un enfouissement dans un centre d’enfouissement de classe I réservé aux déchets dangereux. Ces cendres chargées de polluants font l’objet d’une stabilisation. La mise en œuvre du traitement s’effectue grâce à l’adjonction de liants hydrauliques, d’adjuvants et d’additifs. Leur traçabilité est assurée par un système GPS et un repérage topographique y est réalisé pour mieux visualiser le site dans l’avenir.

L’acier sur mâchefers

Un tri sur mâchefers est réalisé au moyen d’un over band. L’acier ainsi récupéré représente mois de 2% du tonnage incinéré. Il fait l’objet d’une valorisation par les sidérurgies Il est observé une baisse progressive de l’acier grâce à la mise en place des collectes sélective.